Котёл паровой FR-25-1-12

Котёл паровой FR-25-1-12 (ЗАО «ЗиОСаб»)

Технические характеристики

ТУ 3112 — 459 — 05015331 — 2004

|

Паровая мощность, т/час |

1 |

|

Тепловая мощность, МВт |

0,65 |

|

Пар — насыщенный |

+ |

|

Расчетное давление, MПа |

1,1 |

|

Температура питательной воды, °С |

105 |

|

Аэродинамическое сопротивление, Па, номинал * |

380 |

|

Общая поверхность нагрева, м2 |

27,8 |

|

радиационная |

6,6 |

|

конвективная |

21,2 |

|

Водяная емкость , по нижнему уровню ,м3 |

2,8 |

|

Теплонапряжение топочного объема, КВт/м3 |

860 |

|

Объем топки, м3 |

0,98 |

|

Расход природного газа на горение, м3/час |

74 |

|

Расход воздуха на горение, м3/час |

799 |

|

КПД, %, не менее |

92 |

|

Масса котла, кг |

3850 |

Основные параметры котла

|

Мощность, МВт |

Паропроизводительность, тн/ч |

Давление, бар |

|

0.65 |

1 |

12 |

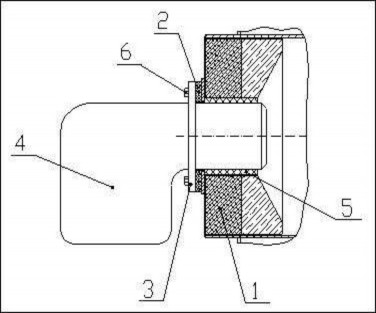

Схема котла

Инструкции по применению

Введение

Настоящее Руководство распространяется на серию отопительных газотрубных паровых автоматизированных котлов типа КПа, (далее — котлов),насыщенного пара абсолютным давлением от 0,17 МПа (1,7 кгс/см2) до 1,5 МПа (15 кгс/см2), паропроизводительностью от 1,0 до 20 т/час, (модели котлов «FR 25 (ФР 25)»).

Технические условия на котлы — ТУ 3112-459-05015331-2004.

Руководство является основой для разработки рабочих инструкций и определяет основные требования к монтажу, пуску, останову, обслуживанию, ремонту, хранению и транспортированию котлов с учетом индивидуальных особенностей изделий.

К перечисленным выше работам могут быть допущены только лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные и имеющие удостоверение на право проведения данных работ.

Поскольку варианты подключения тепловых схем и подбор вспомогательного оборудования для котлов могут значительно отличаться друг от друга, указания настоящего Руководства носят общий характер, но должны исполняться в полном объеме и строгом соответствии с действующими нормативно-техническими документами.

Владелец котла получает от Изготовителя Паспорт котла формы, установленной Правилами ПБ 10-574-03, который при передаче котла новому владельцу передается последнему.

В соответствующем разделе Паспорта указывается номер и дата приказа о назначении, должность фамилия имя отчество лица ответственного за исправное состояние и безопасную эксплуатацию котла, дата проверки его знаний Правил по котлам.

Указанное лицо вносит в Паспорт информацию о замене и ремонте элементов котла, работающих под давлением ,а также подписывает результаты освидетельствования .

Руководство действует совместно со следующими документами:

Паспорта котла и комплектующих изделий; Правила технической эксплуатации коммунальных отопительных котельных; Правила устройства и безопасной эксплуатации паровых и водогрейных котлов, ПБ 10-574-03; Правила безопасности систем газораспределения и газопотребления, ПБ 12-529-03; Правила безопасности при эксплуатации дымовых и вентиляционных промышленных труб, ПБ-03-445-02; Типовая инструкция по безопасному ведению работ для персонала котельной, РД 10-319-99

1.ТЕХНИЧЕСКОЕ ОПИСАНИЕ И РАБОТА ИЗДЕЛИЯ

1.1.Назначение изделия.

Котлы отопительные паровые автоматизированные серии «ФР 25» (см.Приложение Б) предназначены для выработки насыщенного пара на технологические нужды ,а также на отопление.

1.1.1.Область применения: стационарные и блочно-модульные транспортабельные котельные . 1.1.2.Климатическое исполнение УХЛ категории размещения 4 по ГОСТ 15150-69.

1.1.3.Котлы могут перевозиться железнодорожным, автомобильным и водным транспортом, в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

1. Общие технические требования

1. В котлах должно использоваться газообразное и жидкое топливо вида, рекомендованного Изготовителем. В зависимости от комплектации дополнительным оборудованием котел может работать на следующих основных видах топлива:

§ газообразное топливо — природный газ ГОСТ 5542-87;

§ легкое жидкое топливо — дизельное топливо, (соляровое масло) ГОСТ 305-88, ТПБ ТУ 38101656-76, вязкость при 20* С, 4 — 6х10(-6) (4 — 6); м2/С (cCт);

– тяжелое жидкое топливо (мазут ГОСТ 10585-99).

Внимание!

1.Возможность использования иных видов топлива должна согласовываться с Изготовителями котла и горелочных устройств.

2.Применяемое топливо должно соответствовать по своим характеристикам топливу, указанному в документации на горелку.

2. .Показатели качества питательной воды должны соответствовать требованиям “Правил технической эксплуатации коммунальных отопительных котельных”, “Правил устройства и безопасной эксплуатации паровых и водогрейных котлов, ПБ 10-574-03”; ГОСТ 20995-75, см. Раздел 2.1.6 настоящего Руководства.

3. Температура питательной воды на входе в котёл, работающий в основном режиме, независимо от вида топлива, должна быть 105±10 °С; для котлов, имеющих экономайзеры, и работающих на жидком топливе с приведенным содержанием серы Sпр ? 0,2 % кг/Мкал, должна превышать на величину не менее 10°С точку росы продуктов сгорания. Рекомендуется проведение термической деаэрации питательной воды.

4. Котел должен комплектоваться горелочным устройством соответствующей мощности, которое предусматривает работу с прямоточными топками.

Внимание! Горелки, применяемые с котлом, должны иметь действующий сертификат соответствия Госстандарта РФ, разрешение на применение Ростехнадзора РФ (Госгортехнадзора РФ) и согласование Изготовителя котла на использование в составе котлоагрегата.

1. Технические характеристики

1. .Технические характеристики и параметры работы конкретных типоразмеров котлов серии «ФР 25» приведены в Приложении Б.

2. .Срок службы каждого котла не менее 15 лет.

3. .Гарантийный срок при соблюдении условий транспортирования, хранения, монтажа и эксплуатации — 18 месяцев со дня ввода в эксплуатацию или 24 месяца со дня продажи. 1.3.4.Маркировка котла.

1. .На передней дверце каждого котла прикреплена заводская табличка с маркировкой паспортных данных, в соответствии с требованиями п.5.16.4 ПБ 10-574-03.

2. .На корпусе каждого котла (см. чертеж общего вида котла) клеймением нанесены следующие данные:

· наименование или товарный знак завода-изготовителя;

· заводской номер котла;

· год изготовления и расчетное давление в МПа (кгс/см2).

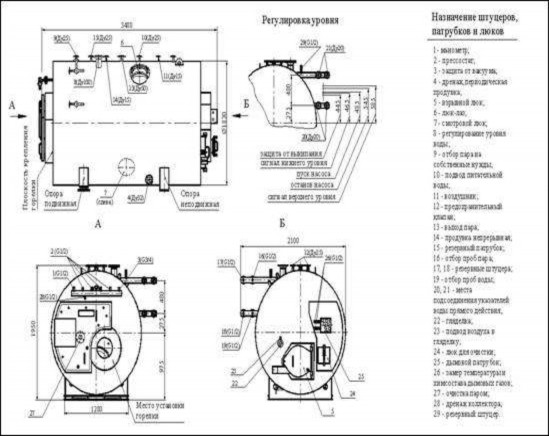

Рисунок 1 — Продольный разрез парового котла “ФР 25”

1.— жаровая (огневая) труба

2.— наружная обечайка корпуса

3.— подвод питательной воды

4.— выход пара

5.— пароприёмное устройство

6.— отбор пара на собственные нужды

7.— продувка непрерывная

8.— резервный патрубок

9.— воздушник

10. — предохранительный клапан (2 шт)

11. — смотровой люк (1?2 шт)

12. — поворотная камера дымовых газов

13. — дымогарные трубы

14. — анкерные стержни

15. — угловые связи

16. — короб дымовых газов

17. — взрывной люк

18. — теплоизоляция котла

19, 20 — подвижная и неподвижная опоры котла

19. — передний люк (дверца), 1?2 шт

20. — вставка жаровой трубы (футеровка горелки)

21. — выносной коллектор

22. — площадка обслуживания

23. — подъемные уши

24. — патрубок чистки паром

25. — патрубок дренажа (периодической продувки), 1-2 шт

26. — люк-лаз

27. — патрубок отвода дымовых газов

28. — патрубок регулирования уровня воды

29. — патрубки подсоединения указателей уровня воды (прямого действия)

1.4 Устройство и работа

1.4.1.Устройство котла

Котел серии «ФР 25»-стальной, газотрубный, паровой, трехходовой по дымовым газам, горизонтального исполнения.

Первый ход котла состоит из топки (жаровой трубы) и поворотной камеры, а второй и третий ходы представлены в виде секций (конвективного пучка) дымогарных труб.

Размеры топки и конвективного пучка подобраны таким образом, чтобы обеспечить эффективный нагрев воды в корпусе котла, с минимальными выбросами вредных веществ.

Конструкции котлов серии «ФР 25» являются аналогами друг друга и отличаются деталями, обусловленными в основном различием в тепловой мощности котлов.

Основные элементы котла указаны на Рисунке 1.

Для повышения эффективности работы некоторые модели котлов могут быть оснащены экономайзерами, включенными в контур питательной воды.

1. Корпус котла образует объем , по заполняемой рабочей среде состоящий из двух частей: водяной с поверхностями нагрева в виде размещенной в нижней части котла жаровой трубы, поворотной камеры, секций дымогарных труб и паровой, в верхней части, служащей для сбора пара.

Корпус снабжен патрубками: выхода пара (оснащенный устройством предупреждения проникновения капель); подвода питательной воды; контроля и регулировки уровня воды; продувки, установки предохранительных клапанов; воздушника , дренажа и двумя опорами. Передняя опора котла является подвижной.

Дренажные патрубки котла (1?2 шт., в зависимости от модели котла), используются как для слива воды из котла ,так и для осуществления периодических продувок.

Сверху корпус имеет площадку обслуживания, накрытую рифленым листом.

Примечание: При эксплуатационной необходимости площадка обслуживания ограждается перилами и снабжается лестницей, которые разрешается приваривать к элементам площадки. Эти работы выполняются персоналом котельной, в соответствии с требованиями раздела VII, ПБ 10-574-03.

2. Камера сгорания (топка) котла представлена в виде горизонтальной цилиндрической (гладкой или волнистой) жаровой трубы.

Передняя часть жаровой трубы приварена к переднему торцу (трубной доске) корпуса и снабжена жаростойкой вставкой под установку горелки, задняя кромка — к переднему торцу (трубной доске) поворотной камеры дымовых газов.

Примечание: Вставка жаровой трубы (футеровка горелки) выполнена из специального жаростойкого бетона и (через металлический переходник) приваривается к переднему торцу жаровой трубы сплошным швом по всему периметру.

1.4.1.3. Поворотная камера дымовых газов является соединительным газоходом между жаровой трубой и первой секцией дымогарных труб. В задней части камеры установлен взрывной предохранительный клапан, отверстие под который может служить в качестве люка-лаза для осмотра и чистки внутренней полости жаровой трубы и поворотной камеры. Передний торец поворотной камеры связан с передней трубной доской корпуса посредством жаровой трубы и дымогарного трубного пучка 2-го хода.

С другой стороны задний торец поворотной камеры связан с задним торцем (трубной доской) корпуса при помощи обечайки взрывного люка, анкерных стержней и патрубка контроля пламени.

3. Передний люк расположен между трубами первой и второй секций дымогарных труб, соединяя их по газовоздушному тракту. Корпус люка крепится сваркой к переднему торцу (трубной решетке) котла и закрывается двумя (одной) дверцами, поворотными для осмотра и чистки. На дверцах люка могут быть размещены патрубки для проведения паровой очистки труб конвективных пучков котла от сажи и загрязнений.

С внутренней стороны переднего люка котла имеется специальная канавка, образующая замкнутый контур. Канавка заполняется специальным уплотнительным шнуром и служит гнездом “ножевого” уплотнения дверцы.

4. Дымогарные трубы и анкерные стержни приварены к торцам (днищам) котла и полностью охлаждаются водой.

5. На переднем торце (трубной доске) котла установлен выносной коллектор ,снабженный штуцерами для установки контрольно-измерительных приборов, а также оборудования защиты и управления работой котла.

6. В задней части котел имеет короб дымовых газов, в котором предусмотрены лючки для удаления продуктов чистки (1-2 шт.), патрубок отвода дымовых (уходящих) газов и штуцера для замера температуры и химического состава уходящих газов.

Дымоотводящим патрубком котел соединяется с газоходом и дымовой трубой.

1.4.1.8. Котел оснащен следующими люками:

· Передний люк;

· Люк — лаз, в межтрубное паровое пространство;

· Люк для осмотра поверхностей нагрева(1?2 шт.), в межтрубном пространстве;

· Лючок (патрубок) для контроля пламени в топке в задней части котла;

· Взрывной люк в задней части котла представляет собой комбинированный взрывной клапан /люк-лаз топки.

В случае взрыва («хлопка») газовоздушной смеси в топке котла, шплинт взрывного люка срезается и люк остается висящим на болтах со стороны петель.

Шплинт взрывного люка выполнен из специального металла и рассчитан на усилия, обеспечивающее его разрушение (срез) при резком повышении давления газов в топочном пространстве. Срезанный шплинт не восстанавливается и его запрещается заменять на более прочный или из другого материала.

Комплектация шплинтами осуществляется Изготовителем.

Взрывной люк рекомендуется снабжать предельным ограничителем (микровыключателем), который при открытии люка отключает горелку.

Внимание!

1.Перед пуском котла ,снабженного микровыключателем взрывного люка, необходимо проверить его работоспособность.

2.Для исключения травм обслуживающего персонала при срыве с места взрывного люка горячими газами, выходящими из топочного пространства, необходимо устанавливать стационарные защитные щиты.

3.Допускается применять только шплинты, сделанные Изготовителем.

1. Котел имеет две опоры, приваренные к нижней части корпуса.

2. Теплоизоляция котла (Рисунок 1, поз.18) выполнена из минераловатных плит (рулонов) и закрыта декоративной облицовкой из тонкого металлического листа.

2. Состав изделия.

1. На котел устанавливается горелка и оборудование контроля, управления и безопасности (предохранительные клапаны, термометры, прессостаты (датчики давления), манометры, указатели уровня, питательные устройства, датчик уровня /прибор безопасности и автоматического регулирования питания котла/ и пр.), описание, устройство и работа которых даны в эксплуатационных документах заводов — поставщиков.

2. .Горелка.

В котлах рекомендуется использовать автоматические горелки, автоматика которых обеспечивает операции: пуск горелки по программе, зависящей от ее мощности (включая продувку топки и газоходов), перевод ее в рабочее состояние, регулирование и плавное изменение тепловой мощности, контроль параметров безопасности горелки и котла, выключение горелки при недопустимых отклонениях контролируемых параметров.

Горелка через уплотнение крепится штатным крепежом к фланцу вставки жаровой трубы.

Внимание ! При установке горелки следует обеспечить герметичность соединения. Кольцевой зазор между горелкой и вставкой жаровой трубы необходимо уплотнить минеральной ватой (базальтовым волокном), см. Рисунок 4.

3. .Предохранительные клапаны

Котел должен быть оснащен не менее чем двумя предохранительными клапанами с общей пропускной способностью соответствующей мощности котла.

Клапаны устанавливаются на корпусе котла.

Внимание!1.Проверка исправности (подрыв) предохранительных клапанов должна проводится у котлов- не реже одного раза в смену.

2.Предохранительные клапаны должны быть подобраны в строгом соответствии с требованиями “Правил устройства и безопасной эксплуатации паровых и водогрейных котлов, п.6.2.7, ПБ 10-574-03”;ГОСТ 24570-81 «Клапаны предохранительные паровых и водогрейных котлов. Технические требования».

3. Давление в котле выше расчетного значения не допускается.

Суммарная пропускная способность всех клапанов должна удовлетворять условию: G1+G2+ Gn ?D, где n- число предохранительных клапанов;G1,G2, Gn- пропускная способность отдельных клапанов, кг/час;D-номинальная производительность котла,кг/час.

Пропускная способность клапана определяется по паспортным характеристикам клапана, либо формуле (см. ГОСТ 24570-81): Gn =B1·?·F(P1+1), для давления в кгс/см2,где

B1=0,51 (при P1=10 кгс/см2) или B1=0,505 (при P1=15 кгс/см2);

?- коэффициент расхода пара ,по паспортным данным клапана; F-расчетная площадь сечения клапана, мм2;

P1-максимальное избыточное давление перед клапаном; P1 должно быть не более 1,1 Pраб.

1.4.2.4. Термометры.

Котел (без экономайзера) должен быть оснащен термометром: на входе воды в котел для измерения температуры питательной воды.

При оснащении котла экономайзером термометры должны быть установлены на входе питательной воды в экономайзер и на выходе из него.

1.4.2.5.Манометры.

Котел (без экономайзера) должен быть оснащен манометром, показывающим давление пара в котле (для котлов производительностью более 10т/час обязательна установка регистрирующего манометра).

При оснащении котла отключаемым по воде экономайзером манометры должны быть установлены: на входе питательной воды в экономайзер до запорного органа и предохранительного клапана и на выходе воды из него, до запорного органа и предохранительного клапана.

Перед каждым манометром должен быть установлен трехходовой кран или аналогичное устройство для продувки, проверки и отключения манометра. Между манометром и паровым пространством котла кроме трехходового крана устанавливается сифонная трубка диаметром не менее 10 мм, предназначенная для накопления воды (конденсата), защиты прибора от температур пара, колебаний давления и гидроударов.

Класс точности манометров должен быть не ниже 2,5.

В коллектор, установленный на переднем торце котла также следует установить приборы управления давлением (прессостаты) в корпусе котла: ограничительный (по максимальному давлению) и рабочий (которых может быть несколько, для управления работой горелки).

Внимание!

Между котлом и приборами для измерения и управления давлением пара не допускается установка запорных устройств.

Регулировка прессостатов см. пункт 2.2.3. 1.4.2.6.Указатели уровня воды в котле.

На котле посредством соединительных труб должно быть установлено не менее двух указателей уровня воды прямого действия.

Нормальным уровнем в котле ,считается уровень воды в стекле водоуказательного прибора, находящийся между указателями высшего и низшего допускаемых уровней.

При нормальной работе водоуказательного прибора уровень воды в нем должен слегка колебаться; отсутствие колебаний воды в стекле свидетельствует о его засорении .

В этом случае прибор необходимо немедленно продуть (с использованием спускного, парового и водяного кранов прибора) или прочистить.

Внимание!

1.Между котлом и указателями уровня воды не допускается установка запорных устройств и промежуточных фланцев.

2.Проверка исправности действия водоуказательных приборов продувкой должна проводится у котлов — не реже одного раза в смену.

4. .Питательные устройства.

Питательные устройства, подающие воду в котел, являются ответственными элементами котельной установки. При выборе питательного насоса рекомендуется иметь запас по производительности не менее 20%.

Внимание!

Проверка исправности питательных устройств должна проводится у котлов-не реже одного раза в смену.

На питательном трубопроводе в местах присоединения его к котлу или,при наличии, к экономайзеру должны быть установлены: запорный вентиль (ближе к котлу) и обратный клапан, автоматически предотвращающий выход воды из котла в питательный трубопровод.

Если котел имеет неотключаемый по воде экономайзер, то вентиль и обратный клапан должны быть установлены на питательном трубопроводе перед экономайзером.

Если котел имеет отключаемый по воде экономайзер, то вентиль и обратный клапан должны быть установлены на питательном трубопроводе как при входе воды в экономайзер, так и на выходе из него.

5. .Датчик уровня.

Датчик уровня служит для защиты котла и поддержания рабочего уровня воды, выполняя при этом несколько функций :

· пуск и останов питательного насоса;

· защита по нижнему и верхнему уровню (по максимальным значениям),с отключением горелки;

· сигнал по предельно допустимым верхнему и нижнему уровню . 1.4.2.9.Прессостат тяги.

При работе на газообразном топливе котел должен быть оснащен прессостатом тяги для контроля изменения величины избыточного давления в газоходе за котлом. Величина уставки прибора зависит от типа горелки и газохода; определяется опытным путем при наладке горелки ,с учетом изменения импульсов давления в газовоздушном тракте, в том числе в момент запуска горелки.

При работе на других видах топлива применение прессостата тяги также может быть рекомендовано. Величина рекомендованного разрежения за котлом указана в пункте 2.1.3

1.4.2.10.Защита котла

Котел обязательно должен быть снабжен автоматической защитой, прекращающей его работу при превышении параметров в следующих случаях:

· увеличения давления пара;

· снижения или повышения (сверх допустимого) уровня воды;

· повышения или понижения давления газообразного топлива перед горелкой;

· погасания факела горелки;

· понижения давления жидкого топлива перед горелкой;

· уменьшения разрежения (повышения давления) в газовоздушном тракте за котлом;

· понижения давления воздуха перед горелкой;

· прекращения подачи электроэнергии в котельную.

При достижении предельно допустимых параметров котла автоматически должна включаться звуковая и световая сигнализация.

Для дополнительной защиты котла от вакуума (при остановке и расхолаживании) рекомендуется использовать, например, прерыватель вакуума.

При достижении в корпусе котла давления ниже атмосферного прибор (действующий по типу обратного клапана) обеспечивает соединение внутрикорпусного объема котла с атмосферой; при повышении давления соединение перекрывается. Таким образом, минимальное давление в котле всегда будет не ниже атмосферного.

Внимание!

1.Между котлом и датчиками защиты не допускается установка запорных устройств. 2.При упуске воды, воду можно добавить только после охлаждения котла.

Повторное включение котла допускается выполнять в установленном порядке после устранения причины и повреждений котла, при их наличии.

1.4.3.Описание работы котла.

По дымовым газам котел является трехходовым, работает под наддувом в топке; на выходе за котлом должно быть небольшое разрежение.

Из жаровой трубы продукты сгорания поступают в поворотную камеру, разворачиваются и распределяются по теплообменным трубам первой секции, пройдя которые поступают в передний люк и затем, после разворота, в трубы второй секции, задний короб и дымоотводящий патрубок.

По воде котел работает с естественной циркуляцией. Питание котла водой происходит через патрубок питательной воды, а выход пара-через главный паровой патрубок, расположенные на верхней образующей корпуса.

Для снижения вероятности локальных термических напряжений и низкотемпературной коррозии ,входной патрубок питательной воды снабжен специальной перфорированной трубкой ,при помощи которой происходит смешивание питательной воды с горячей котловой.

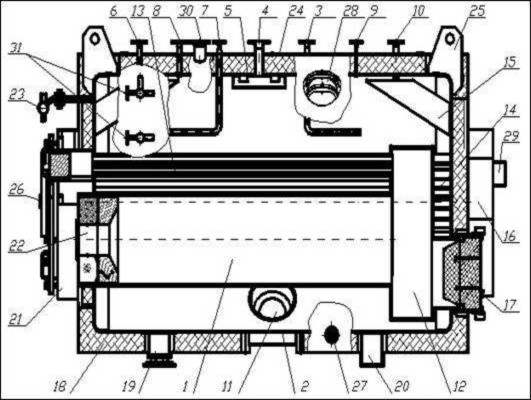

Принципиальная схема включения котла (как вариант) указана на Рисунке 2.

Рисунок 2. Принципиальная схема включения котла «ФР25»

1. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

Работы по монтажу и наладке котла, подбору и установке комплектующего оборудования котла и системы отопления в целом, должны проводиться по проекту выполненным специализированной организацией, с участием квалифицированных специалистов, имеющих разрешение (лицензию) на проектирование и монтаж систем, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору) РФ.

1. .Подготовка к использованию

1. .Котел должен устанавливаться горизонтально, в соответствии с проектом котельной, согласованным в установленном порядке.

Свободное пространство над котлом и за ним должно быть не менее 2-х метров. Если котел не обслуживается с верхней части и нет необходимости перехода по верхней части котла, расстояние от нее до нижних частей перекрытия должно быть не менее 1 м.

От сгораемых конструкций и боковых стен котел должен быть установлен на расстоянии не менее 1 м. Перед фронтальной стенкой котла должен быть обеспечен проход не менее 3 м.

Перед фронтом котла допускается установка котельного вспомогательного оборудования и щитов управления, при этом ширина свободного прохода вдоль фронта должна быть не менее 1,5 м и установленное оборудование не должно мешать обслуживанию котла.

2. .Монтаж котла должен производиться в соответствии с требованиями действующих нормативно- технических документов:

- «Правил технической эксплуатации коммунальных отопительных котельных»;

- «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов, ПБ 10-574-03»;

- «Правил безопасности систем газораспределения и газопотребления, ПБ 12-529-03»;

- СНиП II-35-76 «Котельные установки» с изменением №1 (1997 г.),

- «Правил устройства электроустановок»,

- а также инструкций комплектующего оборудования и настоящего Руководства.

2.1.3. Проектирование газовоздушного тракта котельной должно быть выполнено в соответствии с нормативным методом аэродинамического расчета котельных установок ЦКТИ им.И.И.Ползунова и рекомендациям СНиП II-35-76 «Котельные установки»

Газоход и дымовая труба должны быть выполнены в соответствии с существующими строительными нормами и «Правилами безопасности при эксплуатации дымовых и вентиляционных промышленных труб, ПБ 03-445- 02».

Рекомендуемое сечение дымохода, к которому подключается дымовым патрубком котел указано в Приложении Б.

Внимание!

На выходе из котла следует обеспечить разрежение 10?100Па(1?10 мм вод ст).

В газоходе за котлом следует установить дымовую заслонку (шибер),в верхней части которой необходимо выполнить отверстие диаметром не менее 50 мм.

Шибер должен иметь фиксатор, исключающий самопроизвольное изменение положения заслонки. Наличие шибера целесообразно для следующих целей:

· регулировки тяги дымовой трубой;

· закрытия газохода при отключении котла в холодное время;

· регулировки разрежения за котлом при работе нескольких котлов на одну трубу.

1. .При монтаже котел устанавливаются на заранее подготовленный фундамент, рассчитанный в соответствие с действующей НТД. Фундамент выполняется в виде железобетонного или металлического основания.

В расчетах фундамента на прочность должны быть учтены вертикальные и горизонтальные нагрузки от веса и теплового перемещения котла.

Фундамент должен быть горизонтальным (допуск 1мм/1000мм).

При обнаружении уклона под опоры котла допускается подкладывать тонкие стальные пластинки до тех пор, пока не будет достигнута требуемая горизонтальность. Прямолинейные поверхности котла необходимо контролировать на горизонтальность в направлении длины и ширины.

После установки котла на место в штатное положение, производится крепление опор к основанию (фундаменту).

Задняя (неподвижная) опора прихватывается сваркой к закладным деталям, имеющимся в фундаменте.

Передняя (подвижная) опора опирается роликами на подкладной лист, который должен быть прихвачен при помощи сварки к закладным деталям, имеющимся в фундаменте.

После закрепления опор в штатном положении должны быть удалены упоры (на подвижной опоре), препятствующие перемещению котла при тепловом расширении.

2. .Подготовительные работы до пуска котла в эксплуатацию

Для обеспечения надежной, безопасной и экономичной работы котла и его вспомогательного оборудования следует во время подготовительных работ произвести:

2. приемку сборочных работ;

3. приемку систем управления, измерения и регулирования;

4. комплексное опробование;

5. контроль приемо-сдаточной документации.

1. Приемка сборочных работ

При приемке сборочных работ должны быть выполнены проверки:

1. Контроль окончания монтажа и правильности сборки каждой сборочной единицы.

2. Контроль окончания монтажа и правильности сборки всей системы, работающей и неработающей под давлением.

3. Испытание на плотность и прочность системы котла, работающей под давлением, включая испытания гидравлическим способом.

4. Контроль качества и чистоты внутренних поверхностей.

5. Контроль арматуры (ревизия, присоединение к приводу, испытания систем управления, блокировки и сигнализации, контроль соответствия рабочего положения арматуры показаниям соответствующих приборов на щите управления).

6. Контроль площадок обслуживания, ограждений, лестниц, прохода и доступа к местам обслуживания.

7. Испытания газоходов на плотность.

Испытание на плотность должно проводиться перед началом изоляционных работ.

8. Контроль подготовки системы топлива.

1. .При приемке системы жидкого топлива должны быть выполнены: 2.1.5.1.8.1.1

Проверка баков жидкого топлива:

контроль сварных соединений, установки и чистоты баков;

- ревизия и опробование запорной арматуры;

- контроль указателей уровня;

- контроль настройки сигнализации на максимальную и минимальную температуры;

- испытания бака на прочность и герметичность, после положительных результатов которых выполняют теплоизоляцию;

- испытание подогревателя топлива на прочность и герметичность.

2.1.5.1.8.1.2 Проверка трубопроводов, арматуры и подогревательной станции:

- контроль воздушников, дренажей, уклона, опор, сопутствующего обогрева и фланцевых соединений;

- испытания на прочность и герметичность, после положительных результатов которых выполняют теплоизоляцию;

- продувка и промывка;

- контроль настройки предохранительных клапанов.

2.1.5.1.8.1.3 Проверка топливных насосов:

- контроль присоединения трубопроводов;

- контроль чистоты фильтров;

- контроль настройки предохранительных клапанов;

- испытания систем управления, блокировки и сигнализации.

2.1.5.1.8.1.4 Проверка горелок:

- контроль настройки отдельных элементов горелки, в т. числе системы контроля пламени;

- контроль чистоты и продувка горелки и трубопроводов;

- испытание на прочность и герметичность;

- испытание электрической части зажигания и управления горелкой без топлива;

- комплексные испытания горелки совместно с системами автоматического управления, блокировки и сигнализации.

2. При приемке системы газообразного топлива должны быть выполнены :

2.1.5.1.8.2.1 Проверка горелок.

1. Проверка системы газораспределения:

- контроль предохранительных устройств;

- контроль и продувка трубопроводов;

- испытание на прочность и герметичность.

2. Проверка регулирующих станций газа:

- контроль фланцевых соединений;

- испытание на прочность и герметичность;

- испытания быстродействующих затворов на плотность закрытия и проверка их срабатывания при минимальных и максимальных значениях избыточного давлений;

- проверка регуляторов давления при минимальном и максимальном расходах;

- проверка предохранительных клапанов (не менее трех раз) на надежность закрытия при установленном давлении;

- контроль у расходомеров необходимого перепада давления при пуске и минимальной нагрузке котла.

2. Приемка систем управления, измерения и регулирования

При приемке систем управления, измерения и регулирования должны быть выполнены проверки:

1. Контроль выполнения сборки и электрического перекрытия собранных установок в отношении к среде и защите от контактного напряжения.

2. Проверка систем управления.

3. Проверка систем измерения.

4. Проверка систем регулирования.

3. Комплексное опробование.

1. До начала комплексного опробования должны быть выполнены следующие работы:

- опробована работа всех устройств, включая резервные;

- обеспечена правильность работы всех измерительных приборов;

- введены в эксплуатацию системы автоматического регулирования котла;

- опробованы и налажены системы управления, блокировки и сигнализации;

- опробованы и отрегулированы предохранительные клапаны;

- настроен режим горения;

- осуществлена проверка характеристик пуска и останова котла;

- проведены динамические испытания для настройки систем автоматического регулирования;

- обеспечено требуемое качество питательной воды;

- обеспечено соответствие проекту котельной;

- составлены необходимые инструкции и документация по эксплуатации.

2. . Продолжительность комплексного опробования котла должна быть не менее 72 часов непрерывной эксплуатации при номинальных параметрах.

3. Комплексное опробование считается законченным, если в течение установленного времени не обнаружено дефектов, препятствующих длительной эксплуатации котла.

4. Контроль приемо-сдаточной документации.

1. .В комплект приемо-сдаточной документации должны входить:

- техническое описание, технологические схемы, комплект сборочных чертежей, необходимых для монтажа;

- акты о выполнении требований техники безопасности, пожаробезопасности, взрывобезопасности и охраны труда;

- протоколы выполнения проверок приемки сборочных работ ,а также систем управления, измерения и регулирования.

- отчет о наладочных испытаниях с режимными картами котла; паспорт котла;

- руководство по монтажу и эксплуатации.

2. Приемку оборудования в эксплуатацию подтверждают протоколом.

Внимание!

Новые котлы ,прибывшие на монтажную площадку, а также котлы, бывшие в эксплуатации и переставленные с одного места на другое ,после окончания монтажных работ (перед включением их в работу) должны быть предварительно подвергнуты щелочению, промыты и очищены в соответствии со специальной инструкцией , разработанной с учетом местных условий работы установленного оборудования и трубопроводов и утвержденного главным инженером предприятия-владельца котла.

3. .Новые, полностью, законченные строительством, расширяемые и реконструируемые котельные

принимаются в эксплуатацию рабочими и государственными приемочными комиссиями в соответствии с требованиями СНиП 3.01.04-87.

2.1.6..Требования к подготовке питательной воды

Направляемая в котел вода, обязательно должна проходить докотловую обработку в установке водоподготовки, поскольку использование сырой воды приводит к ускорению процессов образования накипи и коррозии.

Качество питательной воды должно отвечать требованиям настоящего Руководства , см Таблицу 1,(Правила технической эксплуатации коммунальных отопительных котельных; Правила устройства и безопасной эксплуатации паровых и водогрейных котлов; ГОСТ 20995-75).

Таблица 1

|

Показатель |

Для котлов, работающих |

|

|

На жидком топливе |

На других видах топлива |

|

|

Прозрачность по шрифту, см, не менее |

40 |

|

|

Общая жесткость, мкг-экв/кг |

15 |

20 |

|

Содержание растворенного кислорода, мкг/кг |

30 |

50 |

|

Содержание нефтепродуктов, мкг/кг, не более |

2 |

|

|

Содержание соединений железа (в пересчете на Fe), мкг/кг, не более |

300 |

|

|

Значение рН при 25 ?С |

8,5-10,5 |

|

Выбор способа обработки воды для питания котла должен проводится специализированной организацией.

В котельной необходимо иметь журнал по водоподготовке, в который должна регулярно заноситься информация по водно-химическому режиму котла.

При каждой остановке котла для очистки внутренних поверхностей нагрева в журнал должны быть записаны вид и толщина накипи ,отложений и шлама ,наличие и вид коррозии .

2.2. Работа котла. 2.2.1.Режимы работы котла.

Наиболее эффективная работа котла достигается в диапазоне рекомендованной нагрузки от 50% до 100% мощности.

Если котельная установка оснащена несколькими котлами, то одновременно в работе должно находиться такое их количество, чтобы обеспечивался 50?100% диапазон нагрузки каждого котла.

При наладке работы группы котлов желательно обеспечить последовательное (неодновременное) их включение в работу.

2. .Растопка котла.

Подготовка к растопке и растопка котла производятся только по распоряжению начальника котельной или лица, его заменяющего ,записанного в вахтенном журнале. Время начала и окончания растопки котла записывается в вахтенный журнал.

1. Пуск горелки (котла)

Если возможно, отрегулируйте автоматику горелки на ручной режим работы и на минимальную нагрузку.

Монтаж, наладку и сервисное обслуживание горелки, а также запуск котла с горелкой в эксплуатацию должны выполнять только квалифицированные специалисты, аттестованные на право обслуживание горелок данного типа.

Внимание!

1.При использовании жидкого топлива с высокими значениями вязкости, предварительно оно должно быть нагрето при помощи подогревателя. Запуск горелки допускается только после того, как температура топлива достигнет параметра уставки термостата топлива.

2.При необходимости многократных запусков следует всегда перед следующим запуском провентилировать топку и убедиться в том, что в топке отсутствует топливо, которое следует удалять оттуда перед каждым запуском горелки в работу.

2. .Нагрев котла

Во время набора котлом мощности воздушник котла должен быть открыт. Закрыть его можно при достижении давления до 1 бар (1 кгс/см2). Нагрев котла из холодного до горячего состояния (набор мощности) должен происходить медленно. Рекомендуемая скорость нарастания температуры воды в котле максимум l,5 °C/мин., т.е. время выхода котла на рабочий режим не должен быть менее 1?1,5 часа.

Данное требование может быть достигнуто, например, изменением мощности горелочного устройства. Плавное наращивание температуры наилучшим образом может быть достигнуто путем ручного управления работой горелки; нагрев котла начинается с минимальной мощности. При необходимости может быть применен метод ступенчатого наращивания мощности. При нагреве котла необходимо проконтролировать, чтобы не было утечек газа, топлива или воды.

3. .Набор мощности котлом

Набор мощности рекомендуется выполнять следующим образом:

· горелка должна работать на малой мощности;

· при предварительном нагреве главная паровая задвижка должна быть закрыта, а воздушный клапан котла или один из предохранительных клапанов должен быть открыт;

· в начале парообразования, что будет видно по выходу пара из открытого клапана, при повышении давления свыше 1 бар, следует клапан закрыть и включить продувку;

· с целью снижения уровня воды и удаления загрязнений котла через дренажный патрубок вывести часть воды;

· проверить работу питательных насосов, манометра и водоуказательного прибора.

При давлении в котле 0,5-1,0 бар очистить продувкой водоуказательные стекла прибора. (Внимание! В течение не более 1 сек.). При нормальной работе водоуказательного прибора уровень воды в нем должен слегка колебаться из-за кипения воды в котле. Отсутствие колебаний воды в стекле свидетельствует о наличии засорении водоуказательного прибора;

· прогреть трубопроводы и оборудование паровых систем «собственных нужд»:

· питательная вода и деаэрация;

· подогрев мазутного топлива;

· производство воды системы ГВС;

· при приближении давления к рабочему медленно приоткрыть вентиль подачи пара и довести температуру сети до температуры пара. После этого медленно полностью открыть главную паровую задвижку.

В период выравнивания температуры и давления дренажные вентили сети должны быть открыты, а устройства деаэрации байпасированы с целью удаления конденсата и обеспечения потока пара.

Если общий паропровод находится под давлением от другого источника пара, главная паровая задвижка котла должна быть закрыта до тех пор, пока в котле не будет достигнуто давление, равное давлению в общем паропроводе или несколько ниже (не более чем на 0,5 кгс/см2); после чего следует медленно открыть задвижку. Если при этом в паропроводе будут возникать толчки или гидроудары, следует приостановить включение котла (закрыть главную паровую задвижку ) и увеличить продувку паропровода.

Внимание!

1.Давление в общем паропроводе не должно превышать рабочее давление котла.

2.Перед подключением котла к общему паропроводу (паровую магистраль) следует провести проверку исправности манометра и продувку водоуказательных приборов.

При подключении к сети высота уровня котловой воды должна быть несколько ниже среднего уровня, отмеченного на водоуказательном стекле, поскольку резкое увеличение расхода пара может привести к захвату и уносу паром котловой воды.

· проверить срабатывание сигнализации по верхнему и нижнему уровням воды;

· проверить плотность фланцевых соединений или сальниковых уплотнений.

Внимание!

Выполнение затягивания или уплотнения каких либо элементов котла, находящихся под давлением запрещается.

· открыть клапан непрерывной продувки.

Внимание!

Первый нагрев котла должен проходить с минимальной скоростью разогрева с тем, чтобы испарение воды в футеровке жаростойкой вставки под горелку не вызвало ее повреждения. Рекомендуется поддерживать температуру футеровки на уровне 160 (0)С в течение 6 часов.

1. Автоматический режим работы

При нормальной эксплуатации котла, если давление в котле достигает величины до 2-3 кгс/см2 ниже рабочего, горелку можно перевести в автоматический режим.

По части работы автоматики см. Инструкции производителя горелок.

2.2.3. Давление пара в котле.

Для защиты котла и управления работой горелки следует установить на котле (в коллекторе) прессостаты: ограничительный и рабочие.

Ограничительный прессостат (по верхнему пределу давления) останавливает и блокирует горелку при достижении максимально допустимого рабочего давления в котле. В случае срабатывания этого прессостата горелку можно включить только вручную. Перед повторным вводом горелки в рабочий режим следует устранить причину помехи.

Рабочий прессостат управляет работой горелки со снижением ее мощности при достижении заданного рабочего давления и повышением после снижения давления на величину гистерезиса прибора.

Для обеспечения бесперебойной работы оборудования максимальная уставка рабочего прессостата должна быть не менее чем на 10% ниже уставки ограничительного прессостата.

Внимание!

1.Настройку прессостатов следует проводить, согласно требований имеющихся инструкций ,с контролем при прогреве системы и устойчивой работе котла.

2.Ограничительный прессостат нельзя настраивать выше параметра настройки предохранительных клапанов.

2.2.3.1.Максимальное давление .

Максимально допустимое рабочее должно соответствовать рабочему давлению котла и примыкающих к нему трубопроводов. Для предупреждения излишнего срабатывания (раскрытия) предохранительных клапанов рабочее давление должно быть ниже установочных значений предохранительных клапанов. Рекомендуем разницу до 10% от давления срабатывания предохранительного клапана.

2.2.4.Температура питательной воды.

Температура питательной воды должна быть 105 ±10 С.

Рекомендуется использование термической деаэраторной установки «атмосферного типа». Для предупреждения низкотемпературной коррозии важно, чтобы температуры поверхностей,

контактирующих с дымовым газом, не снижались ниже «точки росы» дымового газа. Для этого температура питательной воды, поступающей в экономайзер, при его наличии, должна превышать температуру точки росы не менее чем на 10 ?С.

Температура «точки росы» для сернистого топлива (например, мазута) — 100?130 ?С.

Таким образом, при работе на сернистом топливе необходим дополнительный подогрев питательной воды. 2.2.5.Продувка котла

Продувка предусмотрена периодическая и непрерывная. Целью продувки является:

? удаление шлама;

? поддержание определенной номинальной концентрации солей в котловой воде;

? предупреждение вспенивания котловой воды и уноса солей с насыщенным паром в паропровод;

? предотвращение отложения накипи на поверхностях котла.

При непрерывной продувке степень открытия клапана устанавливает химическая лаборатория, изменение регулировки клапана запрещается. Значение непрерывной продувки не должно превышать 10% номинальной производительности котла.

Сроки периодических продувок котла устанавливаются в производственной инструкции в зависимости от качества питательной воды и нагрузки котла.

2.2.6.Обслуживание котла в период работы

При работе котла следует обращать внимание на :

-режим работы топки (работа горелки на разных режимах, подготовка и подача топлива, разрежение за котлом и пр.);

-поддержание нормального уровня воды в котле и равномерное питание его водой;

· поддержание нормального давления пара и питательной воды ;

· главную паровую задвижку и предохранительные клапаны с поддержанием их в рабочем состоянии ,в соответствии с требованиями инструкций;

· продувку котла;

· тягодутьевые установки, при их наличии;

· обслуживание водяного экономайзера, при его наличии.

2.2.6.1.Нарушения в нормальной работе котла. 2.2.6.1.1.Вспенивание.

Вспенивание воды является частой помехой в работе котла. Пена может заполнить паровой объем и проникнуть в трубопровод. Выявить пенообразование можно по неспокойному движению воды в указателе уровня, т.к. вода начинает загрязняться и пузыриться. Из трубопроводов могут слышаться хлопающие звуки.

Основными причинами ,вызывающими появление пены являются превышение в ней содержания солей и /или органических примесей (гумус, нефтепродукты и пр.).

Кроме того, вспенивание может вызваться неравномерной подачей питательной воды, неровным нагревом или резким раскрытием клапанов.

При возникновении процесса вспенивания следует выполнить операции:

· открыть полностью клапаны непрерывной продувки;

· снизить нагрузку (мощность) котла;

· периодической продувкой уменьшить количество воды в котле, если уровень высок;

· провести анализ питательной воды

При вспенивании следует продуть водоуказательные приборы несколько раз и проверить рабочий уровень воды в котле, поскольку уровень воды может снизиться настолько быстро, что возникнет опасность выкипания.

2.2.6.1.2.Выкипание.

Внимание!

1.Понижение уровня воды в котле ниже допустимого (упуск воды) опаснейшее явление в работе котла. При этом следует немедленно прекратить горение и остановить работу котла.

2.При упуске воды категорически не допускается подкачивать воду в котел.

Если из котла одновременно отбирается пар, давление снижается за счет паропотребления. Если отбор пара не происходит, следует осторожно приступить к медленному снижению давления в котле.

Повторный запуск котла возможен после устранения причины выкипания и получения разрешения контролирующей организации, в соответствии с установленным порядком.

1. .Горение и контроль за пламенем

1. Заданные характеристики дымовых газов

Температура уходящих газов (эффективность работы котла) зависит от мощности котла, топлива, коэффициента избытка воздуха, степени загрязнения котла и т.д.

Для использования в эксплуатации рекомендуется измерять указанные параметры на разных режимах и записывать (см.Таблицу 2) при первичном вводе в эксплуатацию на чистом котле и хорошо отрегулированной горелке.

Таблица 2

|

Нагрузка |

100 % |

75 % |

50% |

30% |

Примечание |

|

Среднее давление в котле, МПа |

|||||

|

Температура дымовых газов, °C |

|||||

|

Содержание O2 ,% |

|||||

|

Число сажи |

Внимание!

Поскольку давление пара и температура питательной воды меняется в разных котельных в зависимости от режимов, просим владельца котельной заполнить данную таблицу по возможности сразу.

2. Контроль горения

Качество процесса горения можно оценить путем наблюдения через контрольный глазок за цветом окраски факела, а также за цветом дымовых газов, выходящих из дымовой трубы.

Горелка регулируется таким образом, чтобы жидкое топливо распылялось хорошо, и из дымовой трубы не выходил черный дым.

Факел должен быть по окраске светло-оранжевым (желтый, как солома) и гореть равномерно, без колебаний.

Короткий, блестяще белый факел говорит об избытке воздуха. При этом горелка работает неравномерно, с большим шумом.

В данном случае следует увеличить подачу топлива , либо уменьшить подачу воздуха.

При недостатке воздуха горение неполное, факел длинный, красноватый по окраске с темными полосами в конце, выходящий дым имеет темный цвет.

В таком случае следует уменьшить подачу топлива, либо увеличить подачу воздуха.

Наиболее полную характеристику горения можно получить путем анализа содержания O2 и величины сажевого числа дымовых газов на выходе из котла. Содержание O2 необходимо выдерживать по результатам режимных испытаний, при этом сажевое число должно быть не выше 1?2-х (для горелок на легком жидком топливе) и 3-х на тяжелом жидком топливе.

Дымовые газы по цвету должны быть светлые и быстро растворяться в воздухе, именно в таком случае горение наиболее экономично.

3. Температура уходящих дымовых газов

Контроль температуры дымовых газов следует вести при различных нагрузках котла.

При повышении температуры дымовых газов на 30?40 °C по сравнению с характеристиками чистого котла следует провести очистку поверхностей нагрева.

Температура дымовых газов не должна превышать 300 °C.

4. Газодинамическое сопротивление.

Следует контролировать изменение газодинамического сопротивления работающего котла, сравнивая с расчетным (см. Приложение Б), что позволит оперативно выявлять и устранять возможные загрязнения газовоздушного тракта.

2.2.8. Продолжительность периодов эксплуатации

Необходимо контролировать продолжительность периодов эксплуатации (частоту включений горелки). Если они короткие, это может вызвать повреждения элементов котла из-за циклических нагрузок, частое срабатывание тепловых пускателей, перегрев двигателей и т.д. Количество пусков из холодного и горячего состояния регистрируется в Ремонтном журнале. Суммарное их количество не должно превышать величин, указанных в паспорте котла.

Кроме этого, краткость рабочих периодов вызывает также достижение точки росы во время переходного цикла, вызывая тем самым дополнительную коррозию.

Зависимость скорости коррозии поверхностей отражена в Приложении А. 2.2.9.Вывод котла из рабочего режима

5. Остановка и завершение процесса работы Нормальная остановка

Остановка котла бывает кратковременная (работа котла в одну-две смены) и продолжительная (вывод котла на очистку, ремонт и консервацию).

Каждый пуск и остановку необходимо регистрировать в вахтенном (сменном) журнале.

Остановка котла во всех случаях, за исключением аварийной остановки, должна производится только по письменному распоряжению администрации.

При остановке котла рекомендуется сначала снизить нагрузку до минимума (регламентируется техническими возможностями горелочного устройства).

При сниженной циркуляции воды в котле произвести продувку котла в целях наибольшего удаления из него шлама и других загрязнений.

Внимание!

При остановке котла следует вести непрерывное наблюдение за уровнем воды в котле, за снижением давлением пара , за температурой питательной воды.

Остановить горелку.

Отключить котел от основного и дополнительных паропроводов, питательных, продувочных и дренажных трубопроводов. Открыть воздушник котла.

Произвести расхолаживание котла и, при необходимости, спуск воды из него.

Остановку, расхолаживание котла и спуск воды производится в порядке, установленном производственной инструкцией, утвержденной руководителем (главным инженером) предприятия. Спуск воды из котла следует проводить медленно при открытом (подклиненном) предохранительном клапане или открытом воздушнике, при условии, когда температура воды в котле понизится до 40?60? С.

После расхолаживания закрыть воздушник (открытый предохранительный клапан) котла.

6. Кратковременная остановка

При непродолжительной остановке работы котла следует принять меры к тому ,чтобы за время перерыва давление пара не поднялось выше разрешенного рабочего.

Запрещается оставлять котел без постоянного наблюдения после его остановки до снижения давления в нем до атмосферного.

Для предотвращения прохода воздуха через котел заслонки газовоздушного тракта должны быть закрыты.

7. Продолжительная остановка

При остановке котла на продолжительное время, следует выполнить следующие работы:

· после остывания котла тщательно очистить поверхности нагрева;

· закрыть все люки и заслонки газовоздушного тракта котла;

-оставить котел на простой заполненным химически очищенной (обескислороженной) водой, при этом будет предотвращено проникновение в нее кислорода

· на время длительного простоя, например, на летнее время, в жаровой трубе рекомендуется установить открытый сосуд с абсорбентом влаги, например, негашеной известью CaO , из расчета 2-3 кг/м3 объема топки.

Аварийная остановка

Необходимо иметь возможность прекратить работу горелки выключателем аварийной остановки, расположенным у горелки и в диспетчерской. Рекомендуется также иметь выключатель аварийной остановки у выхода из здания. В случае аварийной остановки должны быть закрыты быстрозапорные клапана горелок и тем самым прекращена подача топлива.

При аварийной остановке (в случае превышении параметров, установленных утвержденными производственными инструкциями) котел должен быть оперативно остановлен и отключен от главного паропровода. Информация об аварийной остановке котла должна немедленно передана руководителю котельной (ответственному за исправное состояние и безопасную эксплуатацию котла) или лицу , заменяющему его.

2.3.Возможные неисправности и способы их устранения Основными причинами неисправностей в работе котла могут быть: нарушение правил обслуживания;

- питание загрязненной и жесткой водой;

- большие перерывы между очистками котла от сажи, нагара и накипи;

- использование некондиционного топлива;

- неисправность комплектующего оборудования; естественный износ.

Наиболее типовые неисправности котла и способы их устранения указаны в Таблице 3. Таблица 3

|

Неисправность |

Вероятная причина |

Способ устранения |

|

Недостаточная паропроизводительность котла; повышение температуры уходящих дымовых газов |

Загрязнение теплообменных поверхностей котла накипью или сажей |

Очистить т/о поверхности от сажи и накипи; Проверить топливо; Отрегулировать горение; Проверить достаточность количества воздуха для горения; Проверить качество воды |

|

Повышение давления в котле, Гидравлические удары |

Закрыта или вышла из строя задвижка на выходе пара из котла Неисправен предохранительный клапан; Нарушение режимов работы |

Проверить, отремонтировать и отрегулировать задвижку Проверить работу предохранительного клапана; Проверка режимов работы |

|

Падение давления в котле; Снижение уровня воды |

Неплотность системы или котла; Повреждение системы питания |

Выявить и устранить причины неисправности |

|

Выбивание дымовых газов в местах уплотнений |

Недостаточный прижим прокладок уплотнения Износ уплотнительных прокладок |

Подтянуть прижимные болты уплотнений Заменить уплотнения и прокладки |

|

Появление воды в коробе дымовых газов |

Конденсация водяных паров из дымовых газов в дымовой трубе Неплотность (протечка воды) в котле |

Проверить наличие изоляции дымовой трубы, работу ее дренажа при необходимости восстановить ее. Если течь не устраняется, остановить котел, провести расхолаживание, а затем гидроиспытания. Обнаруженную течь устранить путем местной выборки металла и заварки. |

|

Появление воды в контрольном (O5мм) отверстии анкера |

Поврежден стяжной анкер |

Провести замену анкера. Материал анкера-ст.09Г2 ГОСТ 2590-88,кл.прочн. 295 Внимание! Глушить контрольное отверстие (O5мм) запрещено. |

|

Появление воды из теплообменной трубы |

Повреждена теплообменная труба |

Провести глушение трубы (временно) см.Рисунок 5; Провести замену трубы |

|

Перегрев центральной зоны фланца крепления горелки |

Отсутствие или повреждение кольцевого уплотнения горелки |

Восстановить кольцевое уплотнение горелки (см. Рисунок 4) |

3.ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

1. Проведение технического освидетельствования.

Каждый котел должен подвергаться техническому освидетельствованию в порядке и в соответствие с требованиями раздела 10.2 «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» ПБ 10-574-03: первичному (до пуска в работу), периодическому и, в необходимых случаях — внеочередному освидетельствованию.

Техническое освидетельствование проводится лицом ответственным за исправное состояние и безопасную эксплуатацию котла и специалистом специализированной организации, имеющей лицензию (разрешение) Ростехнадзора РФ на осуществление деятельности по экспертизе промышленной безопасности технических устройств, применяемых на опасном производственном объекте.

Результаты технического освидетельствования должны быть оформлены актом , занесены в паспорт котла, с указанием срока следующего освидетельствования.

Техническое освидетельствование состоит из наружного и внутреннего осмотра и гидравлического испытания.

Гидравлическое испытание при техническом освидетельствовании имеет целью проверку прочности и плотности элементов котла и сварных соединений. Значение пробного давления Рпр принимается равным 1,25 Рраб. Температура воды от 5?С до 40?С; время выдержки не менее 10 минут.

Гидравлическое испытание проводится только при удовлетворительных результатах наружного и внутреннего осмотров.

1. Первичное техническое освидетельствование

1. .Первичное техническое освидетельствование вновь установленного котла производится после его монтажа и регистрации лицом ,ответственным за исправное состояние и безопасную эксплуатацию котла.

Перед проведением первичного технического освидетельствования следует убедиться в наличии:

? паспорта котла с приложенным чертежом общего вида;

? руководства по монтажу эксплуатации;

? комплектующих элементов (уплотнительного шнура для дверец и взрывного люка, ответных фланцев с крепежом, муллитокремнеземистого материала для уплотнения зазора между пламенной трубой горелки и вставкой для крепления горелки);

Также необходимо убедиться, что котел установлен и оборудован в соответствие с требованиями ПБ 10- 574-03, Руководства по монтажу и эксплуатации на котел, действующего и утвержденного проекта котельной.

2. .При проведении наружного осмотра обратить внимание на состояние сварных швов, работающих под давлением, состояние опор котла и качество уплотнения дверец и взрывного люка.

При осмотре опор обратить внимание на возможность свободного перемещения подвижной опоры. Качество уплотнения дверец и взрывного люка рекомендуется проверять методом мелового отпечатка:

· на «нож» уплотнения по всему периметру наносится мел; дверца (взрывной люк) закрываются.

Уплотнение считается нормальным, если меловой отпечаток появился по всему периметру уплотняющего шнура, без пропусков. При необходимости следует провести регулировку дверец и повторить проверку.

3.1.1.3. При проведении внутреннего осмотра:

? со стороны продуктов сгорания обратить внимание на: отсутствие посторонних предметов в топке котла и поворотной камере (после установки горелки доступ в топку осуществляется через взрывной люк); состояние поверхностей нагрева и сварных швов, работающих под давлением на предмет наличия трещин, подрезов, выпучин, коррозии; наличие уплотнения жаростойким муллитокремниземистым рулонным материалом зазора между пламенной трубой горелки и вставкой из жаростойкого бетона для крепления горелки.

? со стороны пароводяного пространства обратить внимание на: отсутствие посторонних предметов; состояние поверхностей нагрева и, по возможности — укрепляющих элементов (анкерных связей),откосов.

Если при осмотре котла будут обнаружены повреждения , вызывающие подозрения, что элементы котла в процессе транспортировки или монтажа подвергались ударам или имеют повреждения, то ( при необходимости ремонта и повторного контроля ) изоляция котла должна быть частично вскрыта.

3.1.1.4.При проведении первичного технического освидетельствования в срок ,не превышающий 12 месяцев со дня изготовления котла и при положительных результатах наружного и внутреннего осмотров гидравлическое испытание проводится пробным давлением, равным Р раб.

1. Периодическое техническое освидетельствование

3.1.2.1.Периодическому освидетельствованию котел подвергается не реже, чем 1 раз в 4 года, при этом проведение гидравлических испытаний должно быть не реже одного раза в 8 лет.

Периодическое освидетельствование выполняется в объеме первичного освидетельствования, а также дополнительно необходимо:

- осмотреть поверхности нагрева (жаровую трубу, поворотную камеру и дымогарные трубы) на предмет наличия загрязнений, отдулин, выпучин, следов пропаривания и трещин в сварных швах;

- осмотреть состояние жаростойкой бетонной вставки под горелку, убедиться в отсутствии в ней трещин и повреждений;

- открыть люки для осмотра и люки-лазы корпуса котла и осмотреть поверхность нагрева для выявления отложений, накипи и шлама, дефектов (трещин, отдулин, и т.д.);

- при осмотре паровой полости котлов особое внимание обратить на косынки (откосы), расположенные между трубными досками (торцами) и наружной обечайкой, а также на участки раздела воды и пара (±100 мм от среднего уровня воды в корпусе котла) на обечайках и трубных досках. Подозрительные места проверить МПД или ЦД. Выявленные дефекты устранить.

Результаты контроля оформить в виде документов (протокол, заключение) внести в паспорт котла.

2. Внеочередное освидетельствование котла проводится в случаях, указанных в п.10.2.13.ПБ 10- 574-03.

3. По истечению расчетного срока службы или расчетного количества пусков специализированной или экспертной организацией проводятся техническое освидетельствование и экспертное обследование.

Заключение о возможности дальнейшей эксплуатации котла выдается на основании заключения экспертной организации.

2. Проведение технического обслуживания

При работе котельной установки должен вестись сменный (вахтенный) журнал.

В него должны заноситься все работы по обслуживанию оборудования, записи об обнаруженных неисправностях и неполадках , записываться все рабочие параметры.

|

С |

Н |

М |

ПО |

ПЕ |

|

|

1.Котел |

|||||

|

считывание температуры уходящих газов |

х |

||||

|

визуальный контроль уплотнителей, люков и т.д.; отсутствия утечек |

х |

||||

|

контроль состояния дренажной системы |

х |

||||

|

контроль состояния системы продувок |

х |

x |

|||

|

контроль состояния фланцевых соединений |

х |

||||

|

контроль герметичности лазов и передних люков |

x |

||||

|

контроль состояния изоляции |

х |

||||

|

смазка графитовым маслом болтов люка |

х |

х |

|||

|

сажеочистка; (частота очистки зависит от режимов работы горелки, котла и т.д. Определяется температурой дымовых газов) |

х |

||||

|

полная очистка, контроль состояния поверхности нагрева |

х |

||||

|

С |

Н |

М |

ПО |

ПЕ |

|

|

1.Котел |

|||||

|

считывание температуры уходящих газов |

х |

||||

|

визуальный контроль уплотнителей, люков и т.д.; отсутствия утечек |

х |

||||

|

контроль состояния дренажной системы |

х |

||||

|

контроль состояния системы продувок |

х |

x |

|||

|

контроль состояния фланцевых соединений |

х |

||||

|

контроль герметичности лазов и передних люков |

x |

||||

|

контроль состояния изоляции |

х |

||||

|

смазка графитовым маслом болтов люка |

х |

х |

|||

|

сажеочистка; (частота очистки зависит от режимов работы горелки, котла и т.д. Определяется температурой дымовых газов) |

х |

||||

|

полная очистка, контроль состояния поверхности нагрева |

х |

При обслуживании котла следует руководствоваться рекомендациями Таблицы 4. Таблица 4

|

2.Горелка |

|||||

|

контроль исправности горелки |

х |

х |

x |

||

|

контроль состояния топливного фильтра (по опыту) |

х |

||||

|

очистка жарового диска |

х |

||||

|

очистка запальной головки |

х |

||||

|

контроль исправности фотоэлемента |

х |

||||

|

контроль наличия топлива |

x |

х |

|||

|

контроль соблюдения инструкции по эксплуатации горелки |

х |

х |

|||

|

3. Система жидкого топлива |

|||||

|

контроль состояния фильтра грубой очистки |

x |

х |

|||

|

контроль давления циркулирующего топлива |

x |

х |

|||

|

считывание топливного термометра |

x |

х |

|||

|

считывание топливного счетчика |

х |

х |

|||

|

контроль наличия топлива в хранилище |

х |

х |

|||

|

контроль хранилища: удаление воды |

х |

х |

|||

|

контроль хранилища: удаление осадка |

х |

х |

|||

|

контроль отсутствия утечек |

х |

x |

|||

|

4.Система газового топлива |

|||||

|

считывание параметров давления до и после редукторной установки |

х |

||||

|

считывание температуры газа |

х |

||||

|

считывание показания расходомера газа |

х |

||||

|

контроль отсутствия утечек газа |

х |

х |

|||

|

контроль работы редукционного клапана |

x |

||||

|

контроль состояния устройств безопасности |

х |

||||

|

контроль соблюдения инструкций по эксплуатации газового оборудования |

х |

х |

|||

|

5.Пароводяная система |

|||||

|

контроль давления пара |

х |

||||

|

контроль расхода питательной воды |

х |

||||

|

контроль состояния отделителя осадка |

х |

х |

|||

|

контроль состояния клапанов, вентилей и задвижек + смазка |

х |

х |

|||

|

деаэрация |

х |

х |

|||

|

контроль состояния предохранительных клапанов ВНИМАНИЕ! Испытание клапанов воздухом недопустимо |

х |

х |

|||

|

контроль соблюдения инструкций по обслуживанию питательных насосов |

х |

х |

|||

|

контроль отсутствия утечек |

х |

||||

|

считывание показаний КИП |

х |

||||

|

выполнение продувок и их контроль |

х |

х |

|||

|

отбор проб питательной, котловой воды, пара |

х |

х |

|||

|

контроль работы питательного бака и деаэратора |

х |

х |

|||

|

контроль работы клапана питательной воды |

х |

х |

|||

|

контроль состояния и работы указателей уровня прямого действия |

х |

||||

|

контроль работы оборудования водоподготовки |

х |

||||

|

6.Электрочасть |

|||||

|

контроль систем автоматики безопасности и автоматики регулирования |

х |

х |

х |

||

|

общий осмотр |

х |

х |

|||

|

осмотр исправности щита сигнализации |

х |

||||

|

Пожарная часть |

|||||

|

соблюдение чистоты состояния котельной, устранение жидко-топливных /газовых протечек |

х |

||||

|

контроль состояния огнетушителей (по соответствующим инструкциям) |

х |

||||

|

8.Контрольные работы при пуске |

х |

||||

|

9.Контроль котельной установки при переходе на простой |

х |

Примечание: С = ежесменно; Н = еженедельно;М = ежемесячно; ПО = пуск, останов; ПЕ = периодически

3. Удаление загрязнений с поверхностей газовоздушного контура.

Для достижения экономичной эксплуатации, предупреждения коррозии и повреждений, необходимо регулярно проводить очистку поверхностей от сажи и загрязнений: при работе котла на газе не реже 1-го раза в год, на легком жидком топливе — не менее 2-х раз в год и на мазуте — не менее 3-4 раз, в зависимости от качества топлива и режимов работы.

Критерием необходимости чистки могут служить изменения (повышение) температуры уходящих газов и сопротивления газовоздушного контура котла.

При повышении температуры уходящих дымовых газов на 30?40 °C по сравнению с данной температурой чистого котла (при одной и той же нагрузке) — необходимо провести очистку. Это же касается и той ситуации, когда сопротивление в тракте возрастает настолько, что мощность нагнетателя воздуха (вентилятора) становится недостаточной.

Очистка поверхностей может быть выполнена посредством паровой обдувки (при наличии системы обдувки) или механическим способом.

3.3.1.Очистка паром конвективных поверхностей нагрева

Обдувку (продувку паром) поверхностей нагрева котла необходимо проводить в сроки, установленными администрацией в производственной инструкции.

Перед обдувкой рекомендуется увеличить разрежение за котлом.

Следует проводить очистку паром из линии «собственных нужд», при минимальной нагрузке котла, менее 50 % ,в определенной последовательности:

· запорные клапаны системы очистительной продувки должны быть закрыты;

· открыть паровой клапан системы продувки;

· выполнить дренаж трубы системы паровой продувки;

· открыть запорный клапан системы очистки; осторожно и медленно повернуть его маховик из одного конечного положения в другое (4?5 раз).

· закрыть запорный и паровой клапаны системы продувки. 3.3.2.Очистка механическим способом

При обнаружении упомянутых выше отклонений рабочих параметров котел необходимо остановить и провести его расхолаживание. Следует проконтролировать состояние поверхностей нагрева и выполнить очистку топки и конвективных поверхностей нагрева. Вся скопившаяся на стенках топки и в конвективной части сажа и грязь должны быть удалены стальной щеткой.

Затем приступите к чистке дымогарных труб. При этом из труб второго хода сажа поступает в поворотную камеру, а из труб третьего хода — в задний короб. Удаление сажи из заднего короба и топки необходимо выполнять после каждой очистки.

1. Удаление накипи с поверхностей нагрева водного контура.

Контроль состояния поверхностей нагрева должен выполняться регулярно (не менее чем 1-2раза в год). При обнаружении накипи более 0,5 мм следует проводить очистку котла.

ВНИМАНИЕ!

1.Способы химической очистки от накипи являются единственно возможными для эффективного удаления отложений с внутренних ( по водной стороне) поверхностей отопительного контура котлов. Сложность

способов заключается в необходимости учета воздействия химических реагентов на материал поверхностей нагрева прокладок арматуры, и в необходимости утилизации продуктов химической реакции. 2.Несмотря на большое число различных химических очистителей, большая часть их является кислотами, щелочами, растворителями и комплексонами. Наиболее распространенным до последнего времени является метод химической очистки с использованием ингибированной соляной кислоты. Реже для кислотной очистки применяют хромовую ,фосфорную и другие кислоты.

Кислотная очистка является весьма эффективным способом удаления накипи. Однако частого ее применения надо избегать из-за возможной коррозии металла. Кислотную очистку одного и того же котлоагрегата возможно проводить не более 10-12 раз (при температуре раствора 20?30?С) за весь период эксплуатации .С ростом температуры раствора эффективность удаления отложений возрастает, но при этом также сильно ускоряется коррозия металла .

3.В связи с особенностями процессов химической очистки, необходимостью соблюдения правил техники безопасности, защиты котла от коррозии, а окружающей среды от нарушения экологических норм необходимо привлекать для очистки только СПЕЦИАЛИЗИРОВАННЫЕ ОРГАНИЗАЦИИ, имеющие разрешение на выполнение упомянутых работ и обладающих необходимыми технологиями и оборудованием.

4.Работы по химической очистке котла должны завершаться гидравлическими испытаниями, для выявления неплотностей , ранее скрытых накипью.

З.5. Закрытие переднего люка

Перед закрытием переднего люка необходимо проконтролировать место и состояние уплотнения и крепежа (поз.2,3,Рисунок 3). По мере необходимости, до закрытия люка уплотнение и болты должны быть смазаны графито-масляной эмульсией. Затем люк осторожно закрывают при помощи болта предварительной затяжки (поз.1.Рисунок 3). После закрытия люк должен быть уплотнен путем поочередного закручивания крепежных гаек с таким расчетом, чтобы распределение нагрузки на уплотнение люка было равномерным.

Заключительное дозатягивание крепежа люка должно быть произведено после того, как котел успеет проработать в течение получаса.

Болты предварительной затяжки 1

Рисунок 3

Передний люк (дверца) котлов серии «ФР 25»

ВНИМАНИЕ!

1.Категорически запрещается захлопывать с силой открытый люк, так как это может вызвать повреждение затяжных болтов и гаек, а также разрушение изоляции люка или уплотнения.

2.Равномерное затягивание болтов люка по очереди существенно продлит время работы уплотнений. 3.Чрезмерное затягивание крепежа люка может привести к заклиниванию и «усталости» уплотнения. Недостаточное затягивание крепежа люка приводит к утечкам дымовых газов.

Примечание. Обслуживание и эксплуатация передних люков котлов серии “ФР 25” с одной дверцей

производится аналогичным образом.

3.6. Ремонт котла.

При организации ремонта следует руководствоваться требованиями раздела 9.5 Правил устройства и безопасной эксплуатации паровых и водогрейных котлов, ПБ 10-574-03;

Внимание!

1.Работы по проведению каких либо изменений в конструкции котла или ремонта в течение гарантийного периода могут выполняться только с письменного разрешения Изготовителя.

2.Ремонтные работы могут выполнять только квалифицированные специалисты, прошедшие соответствующее обучение и имеющие разрешение на изготовление или ремонт котлов, подведомственных органам Ростехнадзора РФ..

3.Запрещается оставлять котел без постоянного наблюдения со стороны обслуживающего персонала после его остановки до снижения давления в нем до атмосферного.

3.6.1.Аварийный ремонт (с подваркой обнаруженных течей).

При невозможности длительного вывода котла из эксплуатации, в аварийных случаях можно провести временный (срочный) ремонт следующим образом:

- вывести котел из работы, отключить горелку и питательный насос;

- охладить котел до температуры стенки 50?60 °C

- закрыть основные задвижки котла, провести ремонт после слива воды. 3.6.2.Глушение трубы.

При обнаружении неплотностей в дымогарных трубах допускается временное глушение до 8?10% от количества труб данного хода с заменой дефектных труб при ближайшем планово-предупредительном ремонте. Поскольку дымогарные трубы работают также в качестве продольных стяжных элементов (анкеров), перед глушением трубы следует проверить отсутствие ее разрушения по поперечному сечению.

Глушение проводится (см. Рисунок 5) в следующей последовательности:

- вывести котел из работы, отключить горелку и питательный насос;

- охладить котел до температуры стенки до 40?50 °C , слить воду;

- обеспечить доступ к месту предполагаемого ремонта;

- определить дефектную трубу;

- выполнить электродом (лучше механич.способом ) с одной стороны два отверстия. При этом обеспечить сохранность соседних труб;

- установить и приварить с двух сторон трубы заглушки. Св.материал- электрод УОНИИ 13/55.ОСТ 5.9224-75.

Контроль швов внешним осмотром , измерениями и гидравлическими испытаниями.

Внимание!

1.Установка заглушек на трубы является временным мероприятием и трубы следует заменить как можно быстрее.

2.С заглушенными трубами растет сопротивление газовоздушного тракта котла. Следует провести дополнительные наладочные испытания..

3.6.3.Замена трубы.

Перед проведением замены теплообменной дымогарной трубы необходимо подготовить проем в стене котельной для заводки новой трубы. Затем газовой резкой (лучше механическим способом) отсоединяются сварные швы и дефектная труба извлекается со своего места. Место установки новой трубы подготавливается шлифованием с разделкой кромок под сварку; труба устанавливается взамен дефектной и приваривается к торцам (трубным доскам).

Св.материал- электрод УОНИИ 13/55.ОСТ 5.9224-75.

Контроль швов внешним осмотром , измерениями и гидравлическими испытаниями.

Рисунок 4. Крепление горелки

1.Вставка жаровой трубы (футеровка горелки);

2.Уплотнительная прокладка горелки;

3.Фланец горелки;

4.Горелка;

5.Кольцевое уплотнение (базальтовое волокно);

6.Крепеж горелки

Рисунок 5.Установка заглушки на дымогарную трубу

2. Меры безопасности

1. Ответственность за соблюдение мер безопасности при эксплуатации котла, а также допуск к его обслуживанию возлагается на лиц, назначаемых приказом по организации в установленном порядке.

При обслуживании котла следует соблюдать требования действующих НТД:

- Правила устройства и безопасной эксплуатации паровых и водогрейных котлов,

- ПБ 10-574-03;

- Правила безопасности систем газораспределения и газопотребления, ПБ 12-529-03;

- Правила безопасности при эксплуатации дымовых и вентиляционных промышленных труб, ПБ-03-445-02;

- Типовая инструкция по безопасному ведению работ для персонала котельной, РД 10-319-99;

- “Правила техники безопасности при эксплуатации электроустановок потребителей”.

ЗАПРЕЩАЕТСЯ:

- подпитывать котел при упуске воды до полного остывания поверхностей нагрева и устранения причины утечки воды;

- оставлять котел без постоянного наблюдения со стороны обслуживающего персонала после его остановки до снижения давления в нем до атмосферного;

- эксплуатировать котёл при отсутствии или неисправности заземления;

- эксплуатировать котёл при утечке газа в горелке и подводящем газопроводе;